دامنه کاربرددستگاه های جوش لیزریروز به روز گسترده تر می شود، اما الزامات نیز بیشتر و بیشتر می شوند.در طول فرآیند جوشکاری، گاز محافظ باید دمیده شود تا از زیبایی اثر جوشکاری محصول اطمینان حاصل شود.بنابراین چگونه می توان از دمش هوا در فرآیند جوشکاری لیزری فلزات به درستی استفاده کرد؟

در جوشکاری لیزری گاز محافظ بر شکل گیری جوش، کیفیت جوش، نفوذ و عرض جوش و غیره تاثیر می گذارد که در اکثر موارد دمیدن گاز محافظ تاثیر مفیدی بر روی جوش خواهد داشت، اما در صورت استفاده نادرست نیز می تواند اثرات مضری داشته باشد.

اثر مثبت گاز محافظ بردستگاه جوش لیزری:

1. دمیدن صحیح گاز محافظ می تواند به طور موثر از حوضچه جوش محافظت کند تا اکسیداسیون را کاهش دهد یا حتی از اکسید شدن جلوگیری کند.

2. می تواند به طور موثر پاشش ایجاد شده در فرآیند جوشکاری را کاهش دهد و نقش محافظت از آینه متمرکز یا آینه محافظ را ایفا کند.

3. می تواند باعث گسترش یکنواخت حوضچه جوش در هنگام جامد شدن شود، به طوری که جوش یکنواخت و زیبا باشد.

4. می تواند به طور موثر منافذ جوش را کاهش دهد.

تا زمانی که نوع گاز، سرعت جریان گاز و روش دمیدن به درستی انتخاب شود، می توان اثر ایده آل را به دست آورد.با این حال، استفاده نادرست از گاز محافظ نیز می تواند اثرات نامطلوبی بر جوشکاری داشته باشد.

اثرات سوء استفاده نادرست از گاز محافظ در جوشکاری لیزر:

1. دمیدن نادرست گاز محافظ ممکن است منجر به جوش ضعیف شود.

2. انتخاب نادرست نوع گاز ممکن است باعث ایجاد ترک در جوش و همچنین کاهش خواص مکانیکی جوش شود.

3. انتخاب نرخ جریان نادرست دمش گاز ممکن است منجر به اکسیداسیون جدیتر جوش شود (خواه سرعت جریان خیلی بزرگ باشد یا خیلی کوچک)، یا همچنین ممکن است باعث شود فلز حوضچه جوش به طور جدی توسط نیروهای خارجی مختل شود و باعث ایجاد جوش شود. جوش داده شود تا فرو بریزد یا به صورت ناهموار تشکیل شود.

4. انتخاب روش نادرست دمیدن گاز باعث می شود که جوش به نتیجه نرسد یا حتی اثر محافظتی نداشته باشد یا تأثیر منفی بر شکل گیری جوش بگذارد.

نوع گاز محافظ:

معمولا استفاده می شودجوش لیزریگازهای محافظ عمدتاً N2، Ar، He هستند و خواص فیزیکی و شیمیایی آنها متفاوت است، بنابراین تأثیر روی جوش نیز متفاوت است.

آرگون

انرژی یونیزاسیون Ar نسبتاً کم است و درجه یونیزاسیون تحت تأثیر لیزر نسبتاً زیاد است که برای کنترل تشکیل ابرهای پلاسما مناسب نیست و تأثیر خاصی در استفاده مؤثر از لیزر خواهد داشت.با این حال، فعالیت Ar بسیار کم است و واکنش شیمیایی با فلزات معمولی دشوار است.واکنش، و هزینه Ar زیاد نیست.علاوه بر این، چگالی Ar زیاد است، که منجر به فرورفتن به بالای حوضچه جوش می شود، که می تواند بهتر از حوضچه جوش محافظت کند، بنابراین می توان از آن به عنوان یک گاز محافظ معمولی استفاده کرد.

نیتروژن N2

انرژی یونیزاسیون N2 متوسط، بالاتر از Ar و کمتر از He است.تحت عمل لیزر، درجه یونیزاسیون متوسط است، که می تواند تشکیل ابر پلاسما را بهتر کاهش دهد و در نتیجه استفاده موثر از لیزر را افزایش دهد.نیتروژن می تواند در دمای معینی با آلیاژ آلومینیوم و فولاد کربنی واکنش شیمیایی داده و نیترید تولید کند که باعث افزایش شکنندگی جوش و کاهش چقرمگی می شود که تأثیر نامطلوب بیشتری بر خواص مکانیکی اتصال جوش خواهد داشت. استفاده از نیتروژن توصیه نمی شود.جوش های آلیاژ آلومینیوم و فولاد کربن محافظت می شوند.نیترید تولید شده توسط واکنش شیمیایی بین نیتروژن و فولاد ضد زنگ می تواند استحکام اتصال جوش را بهبود بخشد، که به بهبود خواص مکانیکی جوش کمک می کند، بنابراین نیتروژن می تواند به عنوان یک گاز محافظ در هنگام جوشکاری فولاد ضد زنگ استفاده شود.

هلیوم او

او بالاترین انرژی یونیزاسیون را دارد و درجه یونیزاسیون تحت تأثیر لیزر بسیار پایین است که می تواند تشکیل ابر پلاسما را به خوبی کنترل کند.این یک گاز محافظ جوش خوب است، اما هزینه او بسیار زیاد است.عموماً از این گاز در محصولات تولید انبوه استفاده نمی شود.او معمولاً برای تحقیقات علمی یا محصولاتی با ارزش افزوده بسیار بالا استفاده می شود.

در حال حاضر دو روش متداول دمیدن برای محافظت از گاز وجود دارد: دمیدن محور جانبی و دمیدن کواکسیال.

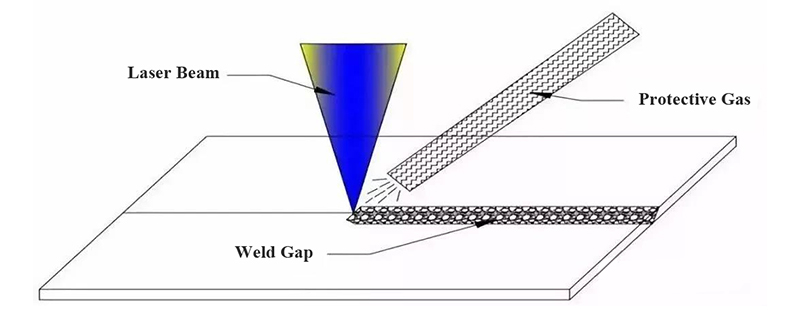

شکل 1: دمیدن شفت جانبی

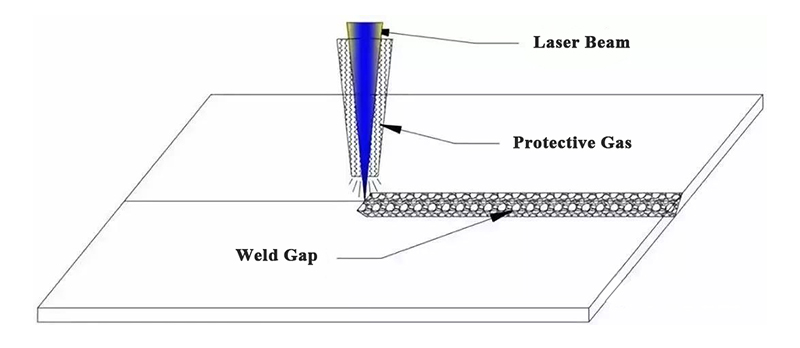

شکل 2: دمیدن کواکسیال

نحوه انتخاب دو روش دمیدن یک بررسی جامع است.به طور کلی توصیه می شود از روش گاز محافظ جانبی استفاده شود.

اصل انتخاب روش دمش گاز محافظ: بهتر است از پاراکسیال برای جوش های خط مستقیم و از کواکسیال برای گرافیک های بسته صفحه استفاده شود.

اول از همه، باید روشن شود که به اصطلاح "اکسیداسیون" جوش تنها یک نام رایج است.در تئوری، به این معنی است که جوش با اجزای مضر موجود در هوا واکنش شیمیایی می دهد و در نتیجه کیفیت جوش کاهش می یابد.معمول است که فلز جوش در دمای خاصی باشد.با اکسیژن، نیتروژن، هیدروژن و غیره در هوا واکنش شیمیایی می دهد.

جلوگیری از "اکسید شدن" جوش برای کاهش یا جلوگیری از تماس چنین اجزای مضر با فلز جوش در دماهای بالا است، نه فقط فلز مذاب حوضچه، بلکه از زمانی که فلز جوش ذوب می شود تا زمانی که فلز حوضچه جامد شود. و دمای آن در طول دوره به زیر دمای معینی میرسد.

به عنوان مثال، جوشکاری آلیاژ تیتانیوم می تواند به سرعت هیدروژن را در دمای بالای 300 درجه سانتیگراد جذب کند، اکسیژن می تواند به سرعت در دمای بالای 450 درجه سانتیگراد و نیتروژن زمانی که بالای 600 درجه سانتیگراد است به سرعت جذب شود، بنابراین تیتانیوم می تواند به سرعت جذب شود. جوش آلیاژی جامد شده و دما به 300 درجه سانتیگراد کاهش می یابد. مراحل زیر باید به طور موثر محافظت شوند، در غیر این صورت "اکسید" می شوند.

درک این نکته از توضیحات بالا دشوار نیست که گاز محافظ دمیده نه تنها نیاز به محافظت به موقع از حوضچه جوش دارد، بلکه باید از ناحیه ای که به تازگی جامد شده و جوش داده شده است نیز محافظت کند، بنابراین به طور کلی سمت شفت جانبی نشان داده شده در شکل 1 استفاده شده است.گاز محافظ را باد کنید، زیرا محدوده حفاظتی این روش بیشتر از روش حفاظت کواکسیال در شکل 2 است، به خصوص ناحیه ای که جوش به تازگی جامد شده است حفاظت بهتری دارد.

برای کاربردهای مهندسی، همه محصولات نمی توانند از گاز محافظ دمنده سمت محور کناری استفاده کنند.برای برخی از محصولات خاص، فقط می توان از گاز محافظ کواکسیال استفاده کرد که باید از ساختار محصول و فرم اتصال انجام شود.انتخاب هدفمند

انتخاب روش های خاص دمیدن گاز محافظ:

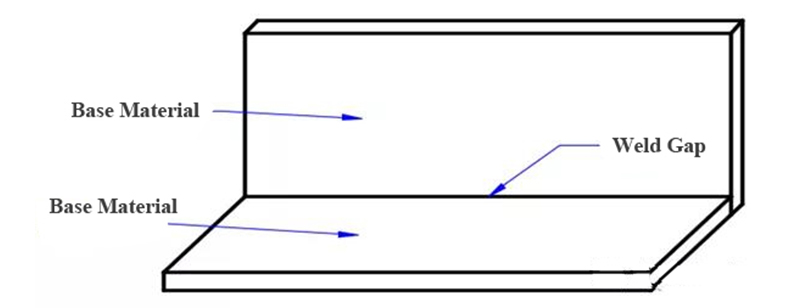

1. جوش مستقیم

همانطور که در شکل 3 نشان داده شده است، شکل درز جوش محصول یک خط مستقیم است، و شکل اتصال یک اتصال لب به لب، یک اتصال لبه، یک اتصال درز گوشه گوشه داخلی یا یک اتصال جوشی لبه است.بهتر است گاز محافظ در سمت شفت باد شود.

شکل 3: جوش های مستقیم

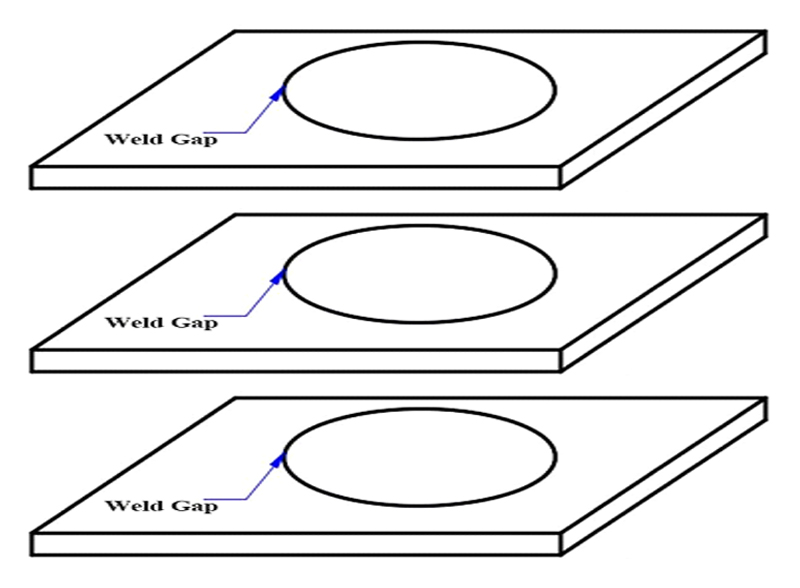

2. جوش های گرافیکی مسطح بسته

همانطور که در شکل 4 نشان داده شده است، شکل درز جوش محصول یک شکل بسته مانند یک دایره صفحه، یک چند ضلعی صفحه و یک خط چند قطعه صفحه است.بهتر است از روش گاز محافظ کواکسیال نشان داده شده در شکل 2 استفاده شود.

شکل 4: جوش های گرافیکی بسته تخت

انتخاب گاز محافظ مستقیماً بر کیفیت، کارایی و هزینه تولید جوش تأثیر می گذارد.با این حال، به دلیل تنوع مواد جوشکاری، انتخاب گاز جوشکاری نیز در فرآیند واقعی جوشکاری نسبتاً پیچیده است.لازم است به طور جامع مواد جوشکاری، روش های جوشکاری و موقعیت های جوش در نظر گرفته شود.علاوه بر اثر جوش مورد نیاز، تنها از طریق آزمایش جوش می توان گاز جوش مناسب تری را برای دستیابی به نتایج جوشکاری بهتر انتخاب کرد.

زمان ارسال: مه-08-2023